![]()

| 仕上げ | ||

|

①塗料がある程度乾いてからウレタンクリヤーを吹き付けます。ちなみにトップコートには自動車に使用される2液性のアクリルウレタンを使用しています。これはウレタンフロアの様に黄変することもなく、高透明で美しい光沢を持っています。2液の混合比を正確に測って混合します。 | |

|

②コーティング層の厚さが均一になるように吹き付けます。 | |

|

③乾燥中にホコリがボディに付着しないように密閉したコーティングラックに吊るして乾燥させます。トップコートの乾燥時間は気候にもよりますが、だいたい48時間以上、最終コーティングではその倍の時間をとります。 | |

|

④トップコートが乾燥してから自家製の立体アイをアイホールに埋め込みます。「目」にこだわる当ブランドが今回用意したアイは実に11種類。ルアーのカラーリングとのマッチングを考えながら使い分けますが、気分次第で、同じカラーリングのルアーに違う色のアイを使うこともしばしば。こういう事が出来るのもハンドメイドならではの良さだと考えます。 | |

|

⑤アイを装着し終えたブランクです。「目」を入れる時もそうですが、自分の場合、カラーリングの際にも、気まぐれで色を変えたり、パターンを変えたりする事があります。ただ、それらを「レアカラー」とは呼んで欲しくはありません。その気になれば全て違った色で塗れるのがハンドメイドルアー、そういう性質を持ったモノに「レアカラー」と言う概念はそもそも存在し得ないと思います。実際、当ブランドにおいてはカラーチャート以外のルアーも結構多かったりします。全然レアじゃないです(^^) | |

|

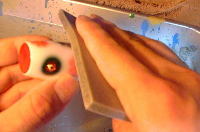

⑥ネームプレートを使用してゴールドのブランドロゴを入れますが、作業前にネームプレートを掃除しておきます。シンナーをブラシで吹き付けて前回作業時に付着したゴールドを飛ばしておきます。そうすることで関係ない場所への塗料の付着を防止するのと同時に、輪郭のクッキリとしたロゴを入れることが出来ます。 | |

|

⑦ロゴを入れたら、再度、2液ウレタンを吹き付けます。かなり艶が出て来ます。“艶”と言えば…中学生の時に見た、蛍光灯付きのショーケースに飾られていたファイブオーやハトリーズのコッテリした艶が強烈に脳裏に焼き付いています。それ以来“コーティングの艶”フェチです。 | |

|

⑧ウレタンのトップコーティングは計5回実施します。最終コーティングの前に、コーティング層の凸凹を目の細かいサンディングパッドで滑らかにします。サンディング後は勿論、シリコンオフで脱脂してから、ブローガンでホコリを飛ばしておきます。 | |

|

⑨特に気を使うのが最終コーティングです。滑らかな塗装面になるよう、シンナーでかなり粘度を下げたウレタンをボディ全体に薄く吹き付けます。この工程で一番厄介なのがホコリの混入で、対策として、ホコリが舞ってしまわないように、下に濡らした新聞紙を引いておきます。また、塗装ブース全体にも同様にスプレーで水を吹き付けておきます。 | |

|

⑩無事にコーティングが終わったら(ホコリが混入した場合などは、サンディングしてから再度薄めたウレタンでコーティングします)、乾燥後、リグ組みをします。使用するリグは画像の通りです。 | |

|

⑪ルーターでリグ穴を空けて… | |

|

⑫2液のエポキシ接着剤をリグ穴に塗ってから、センターが出るようにアイの角度等を調整しながらヒートンをネジ込みます。 | |

|

⑬無事にリグ組みが終わったら(これが以外と無事に終わらなかったりします。リグ組みで失敗してB級品になるってパターンがたまにあります)、全てを対象にスイムテストを行います。浮き方、泳ぎをチェックするのは勿論ですが、これを実施する事で浸水などの初期不良のチェックが出来ます。 | |

|

⑭パッケージに入れて完成! | |

| 編集後記 終盤は少々はしょってしまいましたが、ご勘弁を…。 製作工程紹介の最後に言うのも何なんですが、この製作紹介には「ウソ」があります。誤解されると困るんですが、“やってもいない工程を、さもやっていると言う風に紹介している”と言う類のウソではなくて、むしろその逆。 紹介するほどでもないけど、でもやらないといけない作業ってのが山ほどあるわけで、ここに紹介した工程が全てでは無いと言う事。要するに「かなり手間ヒマ掛かってます」って事を言いたいんですが、ただ、ここでビルダーの頭を悩ませるのが「じゃ、手間ヒマを掛ければ良いのか?」と言うと、そうでもないというジレンマ。 いくら手間ヒマを掛けても、効果を伴わない手間ヒマは単なる無駄だと言う事実。いくらコーティングを5回繰り返しても、違う手法で作った一層のコーティングの方がより良い結果をもたらす場合、後者の方がいいに決まっている訳で…。ただ、そうしてひたすら効率化を求めていくと、ハンドメイドルアーは単なる工業製品になってしまう訳で(ここらへんの境界線がルアーに限らず非常に曖昧なんですが…)、効率化を図りつつ、どの部分でどういう風に手作りの良さを残すのかと言うのは非常に難しいテーマではあります。 更にもうひとつウソがあります。それはここで紹介した手順が必ずしも正しいものではないと言う事。 ここで紹介した工程は、このページをアップした時点(2003年8月)においての私自身の考える最善の方法ですが、20数年前に発刊されたハンドメイドルアーのハウツー本に誤った知識が記載されているのと同様(馬鹿にしている訳ではないので誤解なさらぬよう。要するに、ハンドメイドルアーの歴史は偉大な先人達の試行錯誤の末に作られてきたと言う事に他なりません)、未来のルアービルダーにしてみれば、ここで紹介した製作工程は「デタラメだらけ」として酷評されるかもしれません。少なくとも、“正しい”製作方法が未来永劫ずっと変わらないと言う事は有り得ません。その事を自覚したうえで、より美しく、より強固なルアーを作れる為の作業方法を常に求めていきたいと考えています。 従って、作業工程については今後多かれ少なかれ変更をしていくことになると思いますので、ここに紹介した作業手順が、その時に実際に行われている作業とは異なる場合があります。 結局何が言いたいのかよくわからなくなってしまいましたが…、私の場合、ハンドメイドルアーの「ハンドメイド」な部分をユーザーに感じてもらいたいってのがルアーを作るうえでの基本的なテーマで、それが、ハンドカーヴィングであり、ブラシワークを駆使したカラーリングである訳ですが、ユーザーにその部分、言い換えればビルダーのクラフトマンシップを感じて頂けると非常に嬉しいです。 もし、当ブランドのルアーを手に取った時に、頭の片隅にチョコッとでも、一人のおっさんが夜な夜なここで紹介したように一生懸命ルアーを作っている姿を思い浮かべて頂けると幸いです。 |

||